半岛彩票入口

Global supplier of film equipment— 光学膜涂布机 —

半岛彩票:楚能新能源: 攻克热失控难题打造锂电产业集群高地

习总指出,要勇于创新,做创新发展的探索者、组织者、引领者,勇于推动生产组织创新、技术创新、市场创新,重视技术研发和人力资本投入,有效调动员工创造力,努力把企业打造成为强大的创新主体。

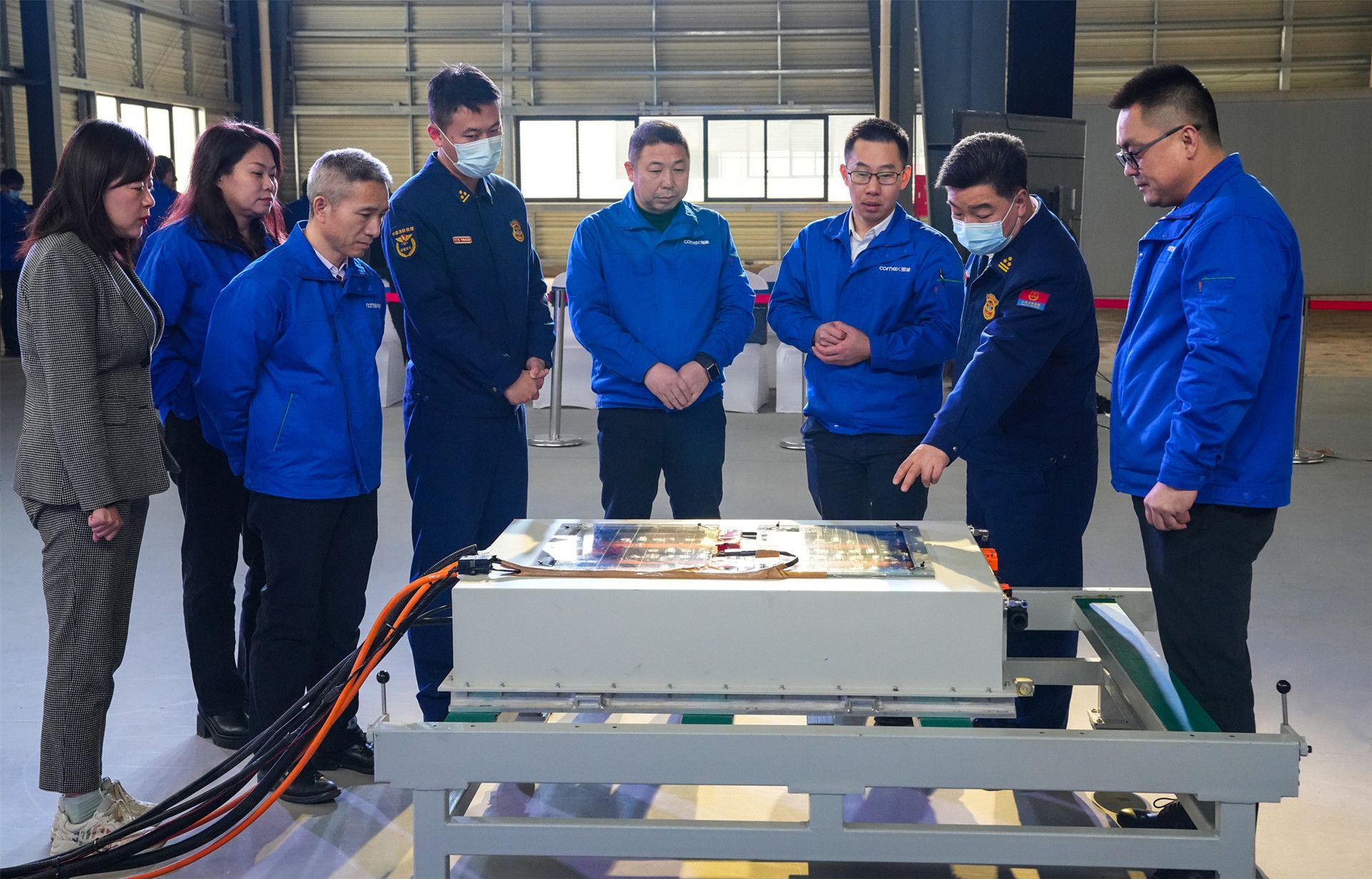

近日,楚能新能源股份有限公司(以下简称“楚能新能源”)副总裁王创接受长江日报《在场》栏目专访时说,作为湖北第一家能够覆盖完整锂电生产链条的本土企业,楚能新能源锚定科技创新、绿色能源,定位高端智能制造,正发挥科研创新优势与智能化、规模化生产优势,全面开拓锂离子电池新能源上下游产业链,加速打造湖北锂电产业集群新高地。

早在今年8月,楚能新能源就宣布:到今年底,楚能新能源280Ah储能锂电池将以不超过0.5元/Wh的价格(不含税)销售。这一价格较当时行业均价下降约40%,储能锂电池市场由此进入“0.5元/Wh时代”。(注:Ah即安时,是电池容量的度量单位;Wh即瓦时,是电池能量的度量单位。)

价格的优势源于企业持续降本增效的底气,而底气源于创新——不断创新的研发能力,不断创新的智能制造能力。

一个月前,首个搭载楚能新能源“浸默”电池安全系统的全国最大电网侧共享储能电站——三峡能源庆云储能二期示范项目,在山东省庆云县全面投入商业运行。

据了解,2021年,锂电池在全球新型储能装机中的占比达到90%以上,但安全问题一直是制约发展的“拦路虎”,电池的热失控风险成为大规模储能项目的“不定时炸弹”。

拉起100余人的技术团队,“借智”武汉大学、华中科技大学、武汉理工大学等高校,耗时大半年研发后,去年12月,一段3分01秒的视频发布,楚能新能源成功研发出“浸默”电池系统——通过将有热失控风险的区域(PACK箱)采用液体消防介质完全“浸没”,实现3分钟内控制热失控电池。

楚能新能源相关负责人说:“创新的背后,是工厂里的实验室、研究院,和一支超过1500人的研发队伍。”

成立至今短短两年,楚能新能源研究院、创新研究院、楚能新能源专家委员会等纷纷成立,中科院物理研究所教授黄学杰、电科院资深专家来小康、武汉理工大学首席教授麦立强、三峡大学教授杨学林、华北电力大学郑华等专家学者成为专家委员会成员。

人才力就是创新力,从2021年8月成立至今,楚能新能源已提交新能源锂电相关专利超3000件,平均每月提交超100项专利。

今年4月,楚能新能源与中科院松山湖材料实验室共建的楚能创新研究院正式揭牌成立,这也是中科院松山湖材料实验室在华中地区的首家共建单位。

同时担任中科院松山湖材料实验室副主任的黄学杰介绍,实验室在新型第三代动力电池材料核心技术——高电压镍锰酸锂材料技术上已取得突破性进展,“部分已经成熟的第三代材料,将优先通过研究院和楚能新能源合作,开发出更高水平的动力和储能电池产品”。

创新力正在成为产品力。去年5月,楚能新能源发布自主研发的“楚能一号”锂电池产品,单体电芯循环寿命超过一万次,具有-30℃至60℃超宽域的应用环境。今年5月,楚能新能源推出全新单品——聚能π314Ah大电芯。该电芯单支能量达到1004瓦时,循环次数达到12000次以上。

人才、创新、产品环环相扣,最终带来的是客户和业绩。国家能源集团、三峡集团、国家电投集团、华能集团、金风科技、湖北港口集团……多家新能源行业内企业牵手楚能新能源,去年底就已签下储能订单近10亿元。

半个月前,第377批《道路机动车辆生产企业及产品公告》发布,楚能新能源的电芯产品再次配套东风、金旅等汽车品牌,扎根乘用车、商用车等新能源细分市场。

走进楚能新能源武汉江夏基地一工厂,十万级净化车间里,65米全自动双面涂布机正以每分钟70米的速度将浆料均匀附着在铜箔上。

“涂布工序最重要的是厚度和重量的一致性,同时还必须确保没有颗粒、杂物、粉尘等混入极片。”楚能新能源智能制造数字部总监汪顺舟介绍,涂布工厂运用人工智能、边缘计算等智能制造技术,建立了“极速智造”体系,产线%。

去年1月,与武汉江夏基地开工同步,汪顺舟就带领100余名程序员进驻,搭建起18个数字化系统,建立起企业级大数据平台,在工厂导入5G+、大数据、AI等新技术。

智能制造能力并非一蹴而就,“打通”二字考验着汪顺舟的团队——如何把各项设备的技术能力打通,如何把工厂各部门各层级的系统打通?他们的办法是“啃下来”,每天加班到晚上的研讨会给出了一个个“打通”的答案。

如今,武汉江夏基地已建成投产1年:“在这里,从订单开始,到生产、销售完成,数据信息在各环节实现无障碍流转。”

降本、增效、提质是数字化给到工厂的答案——在武汉江夏基地,设计产能达到每分钟下线件产品,实际运行可突破14件,处于行业头部水平;电池产品良率达到95%以上,比行业平均水平高出几个百分点;6000平方米、10层楼高的立体仓库自动运行,生产零配件配送全部交给了AGV智能输送小车;初期规划生产环节需要600人规模,目前200余人即可正常运行……

“按照行业最高标准打造大规模、高效率的数字化、自动化、智能化的智能制造工厂。”汪顺舟介绍,与同行业相比,楚能新能源的“智造”工厂每GWh厂房面积减少30%,产线%,单位制造成本及能耗降低20%。一项项数据成为楚能新能源率先迈入“0.5元/Wh时代”的脚步。

从楚能新能源的工厂出发,多个系列的储能电池、乘用车动力电池、商用车动力电池等产品正持续下线发运,为众多新能源企业送去动能。

在楚能新能源,研发能力、智能制造能力与规模化生产能力的多重动能也在加速释放——企业今年的总产值预计达到50亿元,明年计划产值将直接冲击300亿元。

工作在楚能新能源的“智造”一线,汪顺舟说,智能化转型升级是一项不能止步的工作,“将打造工业4.0生产线样本,建成全流程数字化的‘黑灯工厂’,以智能制造为企业赢得发展先机”。